البحث عن مخطط التكوين وإدارة صيانة أجزاء فرن المعالجة الحرارية للتطبيقات الصناعية

Content

- 1 تكوين معقول لقطع فرن المعالجة الحرارية من منظور التكيف العملية

- 1.1 تطابق خصائص المواد للملحقات وفقًا لنوع المعالجة الحرارية

- 1.2 يجب أن يتناسب التصميم الهيكلي التبعي لإيقاع المعالجة الحرارية والحمل

- 1.3 مزايا الصب الدقيق وتكنولوجيا الرغوة المفقودة في تصنيع الملحقات المعقدة

- 1.4 تأثير الظروف البيئية على مقاومة التآكل للإكسسوارات

- 1.5 تحليل تأثير دورة التشغيل وتردد الصيانة على عمر الملحقات

- 1.6 قيمة التكيف ومسار التآزر التقني للملحقات المخصصة

- 1.7 اتجاه التطوير وتراكم التكنولوجيا لتوطين أجزاء فرن المعالجة الحرارية

- 2 كيفية اختيار المادة المناسبة لقطع فرن المعالجة الحرارية وفقًا لبيئة الاستخدام

- 2.1 منطق التكيف المادي في بيئة درجات الحرارة العالية

- 2.2 متطلبات مقاومة الأكسدة في الجو المؤكسد

- 2.3 مقاومة المكربن في الجو الغني بالكربون أو المكربن

- 2.4 مقاومة التآكل في الجو المحتوي على الكبريت أو البيئة الحمضية

- 2.5 مقاومة للإرهاق الحراري في بيئة ذات دورات حرارية متكررة

- 2.6 التكيف المزدوج للصدمة الميكانيكية والحرارية في بيئة تدفق الهواء عالي السرعة

- 2.7 اعتبارات اختيار المواد عند الاتصال بوسائل التبريد

- 2.8 استراتيجية اختيار المواد إلى جانب خصائص عملية الصب

- 2.9 تآزر إمكانات المطابقة الشاملة والخدمة المحلية

- 3 تحليل تأثير أجزاء فرن المعالجة الحرارية على حياة المعدات وكفاءة التشغيل

- 3.1 التأثير المباشر لخصائص المواد المكونة على عمر الخدمة

- 3.2 التأثير التآزري لهيكل تصميم الملحقات على كفاءة التشغيل

- 3.3 تأثير مستوى عملية التصنيع على استقرار الأداء

- 3.4 تأثير صعوبة صيانة المكون على استمرارية الإنتاج

- 3.5 التأثير غير المباشر للكفاءة الحرارية واستهلاك الطاقة

- 3.6 تأثير مقاومة تشوه الحرارة على الاستقرار الهيكلي للمعدات

- 3.7 فشل التعب في ظل ظروف الدورة الحرارية

- 3.8 تأثير التكيف في الغلاف الجوي للفرن وتوافق المواد

- 4 مناقشة حول المتطلبات المتنوعة للصناعات المختلفة على أداء أجزاء فرن المعالجة الحرارية

- 4.1 صناعة المعادن: مقاومة درجات الحرارة العالية ومقاومة التآكل هي المتطلبات الأساسية

- 4.2 صناعة السيارات: دقة الأبعاد ومتطلبات التوحيد الحراري بارز

- 4.3 صناعة البتروكيماويات: مقاومة التآكل الكيميائي والتقلبات الحرارية هي المفتاح

- 4.4 صناعة الطيران: دقة التحكم ونظافة المواد أمران حاسمان

- 4.5 صناعة أدوات الأجهزة: كل من الدُفعة والاقتصاد

- 4.6 صناعة الطاقة والطاقة: التركيز المتزامن على تحمل الحمل والموثوقية

- 4.7 صناعة نقل السكك الحديدية: تعايش حياة التعب وتوازن المعالجة الحرارية

- 5 مقاومة للحرارة ، مقاومة للارتداء ، ومقاومة للتآكل: أفكار اختيار المواد لأجزاء فرن المعالجة الحرارية

- 5.1 مقاومة الحرارة: نقطة البداية الأساسية لاختيار المواد

- 5.2 مقاومة التآكل: مؤشر مهم للأجزاء الهيكلية الديناميكية

- 5.3 مقاومة التآكل: خط الدفاع الرئيسي في بيئة الجو

- 5.4 تكوين المواد المتوازن في ظل ظروف عمل شاملة

- 5.5 فئات المواد الشائعة والتطبيقات النموذجية

- 5.6 تأثير عملية القولبة على خصائص المواد

- 5.7 التوازن بين التكلفة ودورة الخدمة في اختيار المواد

- 5.8 اختيار المواد المنهجية والتطلعية

- 6 مفتاح تحسين استقرار المعدات: اختيار معقول وصيانة أجزاء فرن المعالجة الحرارية

- 6.1 تحديات تحديد المواقع الوظيفية والاستخدام في أجزاء فرن معالجة الحرارة

- 6.2 اختيار المواد: الضمان الأساسي لاستقرار المعدات

- 6.3 التصميم الهيكلي: الرابط الرئيسي لتحسين الاستقرار الميكانيكي

- 6.4 أوضاع الأضرار النموذجية أثناء الاستخدام

- 6.5 استراتيجية الصيانة: التدبير الأساسي لضمان تشغيل المعدات على المدى الطويل

- 6.6 تجربة الاختيار والتشغيل والصيانة في الحالات الفعلية

- 6.7 الاتجاه المستقبلي: دمج الإدارة الذكية التي يمكن تتبعها

- 6.8 إدارة النظام هي الدعم الأساسي لاستقرار المعدات

تكوين معقول لقطع فرن المعالجة الحرارية من منظور التكيف العملية

تطابق خصائص المواد للملحقات وفقًا لنوع المعالجة الحرارية

هناك العديد من أنواع عمليات المعالجة الحرارية ، بما في ذلك التبريد ، والرهان ، والتلدين ، والتطبيع ، والكربور ، والنيترنج ، وما إلى ذلك. كل عملية لها متطلبات مختلفة لدرجة حرارة الفرن ، تكوين الغلاف الجوي ، التحكم في الوقت ، إلخ.

على سبيل المثال ، في عملية المكربن ، يجب أن تكون الملحقات في بيئة عالية من درجة الحرارة والكربون لفترة طويلة ، والقدرة على مقاومة المكربن هي المفتاح ؛ بينما في المعالجة الحرارية الفراغية أو النترهة ، يجب أن يكون للمادة مقاومة أكسدة أقوى واستقرار الأبعاد. يتم استخدام سبائك الكروم-نيكل العالية ، والفولاذ المقاوم للحرارة في سلسلة FE-CR-NI ، وما إلى ذلك في هذه السيناريوهات ، ويجب أن يكون اختيار المواد قريبة من ظروف العملية المحددة قدر الإمكان.

يجب أن يتناسب التصميم الهيكلي التبعي لإيقاع المعالجة الحرارية والحمل

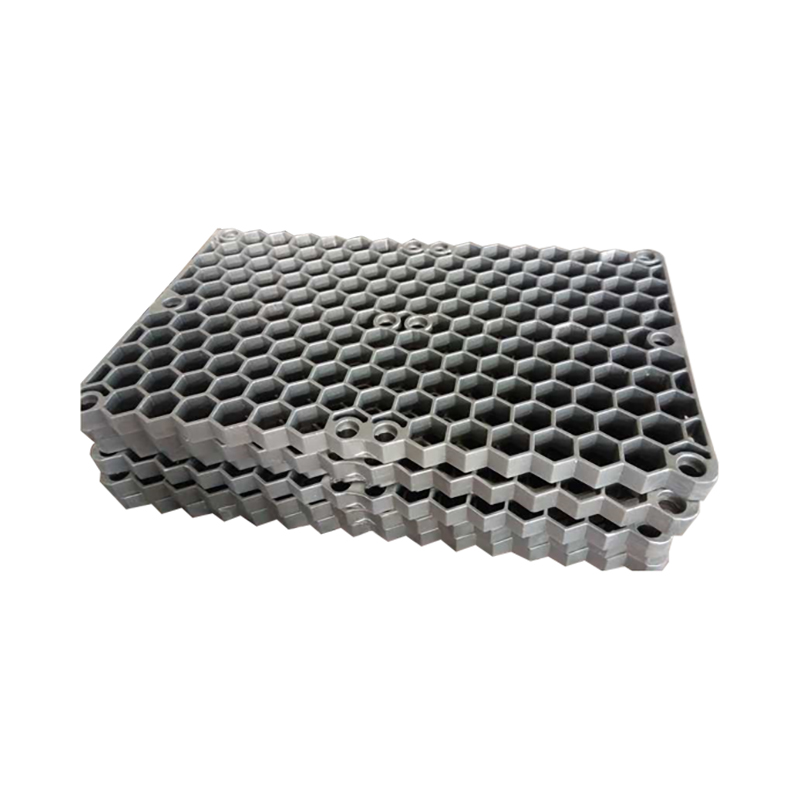

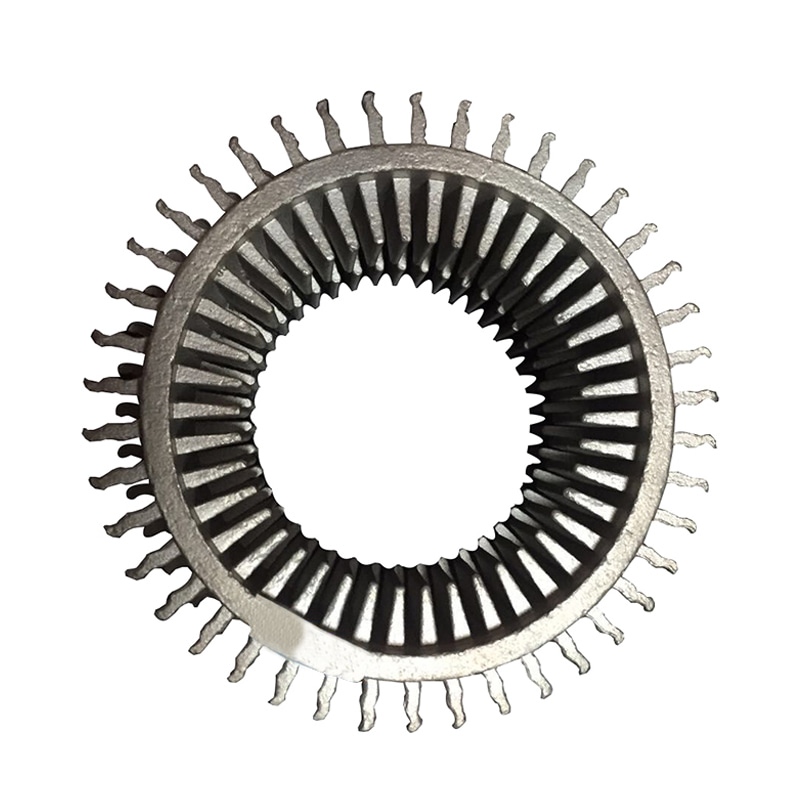

في أفران المعالجة الحرارية ، تشمل الملحقات الشائعة الأقواس ، وشماعات ، وألواح أسفل الفرن ، ودافعة المروحة ، وأنابيب الإشعاع ، والأغماد ، وخزانات الخزانة ، وما إلى ذلك.

على سبيل المثال ، بالنسبة للألواح السفلية للفرن مع التحميل والتفريغ عالي التردد ، ينبغي استخدام مواد ذات مقاومة تعب حرارية جيدة والتصميم الهيكلي المعزز ؛ في حين يجب أن تأخذ بكرات النقل المستخدمة في الأفران المستمرة في الاعتبار كل من مقاومة التآكل والاستقرار الأبعاد. بالإضافة إلى ذلك ، يجب أن تلبي مكونات التبادل الحراري مثل الأنابيب المشعة متطلبات توحيد التدفئة والكفاءة الحرارية ، والشكل الهيكلي يرتبط ارتباطًا وثيقًا بتوجيه تدفق الهواء. يعد التصميم المعقول للمعلمات الهيكلية أساسًا لتمديد عمر خدمة الملحقات والحفاظ على اتساق المعالجة الحرارية.

مزايا الصب الدقيق وتكنولوجيا الرغوة المفقودة في تصنيع الملحقات المعقدة

غالبًا ما يتم تصنيع أجزاء فرن المعالجة الحرارية (أجزاء فرن المعالجة الحرارية) باستخدام طرق مختلفة مثل صب الاستثمار ، وصب الرغوة المفقودة EPC ، وصب صب الرمال. يجب مطابقة اختيار طريقة الصب وفقًا لتعقيد بنية الملحقات وحجم الدُفعة ومتطلبات الأداء.

إن عملية الاستثمار (صب الدقة) مناسب للأجزاء ذات البنية الدقيقة ومتطلبات الانتهاء من السطح العالي ، مثل الأجزاء الهيكلية الصغيرة والمعقدة مثل فوهات الغاز وأنابيب الحماية الحرارية. تساعد دقتها ذات الأبعاد العالية على تحسين كفاءة التجميع واتساق المعالجة.

إن صب الرغوة المفقود مناسب لإنتاج إكسسوارات الفرن المتوسطة والكبيرة ذات الهياكل المعقدة وحرية الشكل الكبيرة ، مثل أنابيب الإشعاع ، والسكاعات ، ومكونات باب الفرن ، وما إلى ذلك. يمكن أن تقلل هذه العملية من قيود التصميم لسطح فراق القالب ، على هياكل مجوفة أو أجزاء خاصة على شكل واحد ، وتُعقد لتخفيض إجراءات ما بعد المعالجة.

صب الرمال الراتنج مناسب لإكسسوارات جسم الفرن الكبيرة ذات الجدران السميكة والهياكل البسيطة والمتطلبات الميكانيكية العالية ، مثل القواعد والمنصات. من خلال اختيار مسار العملية بشكل معقول ، يمكن التحكم في تشوه وتقليص الصب أثناء تلبية متطلبات القوة.

تأثير الظروف البيئية على مقاومة التآكل للإكسسوارات

غالبًا ما تعمل أفران المعالجة الحرارية في ظروف عمل معقدة ، مثل الأكسدة عالية الحرارة ، وإمكانات الكربون عالية الحرارة ، والتبريد الرطب ، وأفران الغلاف الجوي والبيئات الأخرى. بيئات مختلفة لها تأثيرات مختلفة على تآكل السطح من الملحقات.

بالنسبة لخزان الخزان أو سترة التدفئة في فرن الغلاف الجوي ، فإن البيئة التي تقع فيها هي في الغالب حالة من التخفيض المغلقة أو إمكانات الكربون العالية ، ومواد سبيكة مقاومة للكربون مثل HK40 و HT و HU وغيرها من الكروم المرتفع والسبائك عالية النيكل مطلوبة لتحسين مقاومة المكسرات ومقاومة الجنبلة.

في أماكن ذات بيئات متقلبة ساخنة ورطبة أو حمضية ، مثل بعض أفران الصلب الكيميائي ومناطق خزان المياه الصلب ، يوصى باستخدام مواد السبائك مع نسبة عالية من السيليكون والكروم والألومنيوم لتحسين مقاومة التآكل وتقليل مخاطر التقشير والتدهور في الأداء الناجم عن التصحيح الكيميائي.

تحليل تأثير دورة التشغيل وتردد الصيانة على عمر الملحقات

لا يتم تحديد عمر تشغيل أجزاء الفرن المعالجة بالحرارة فقط من خلال المواد والعمليات ، ولكن أيضًا فيما يتعلق بإيقاع تشغيل المعدات ، وتردد العملية وطرق الصيانة. على سبيل المثال:

* تشغيل أنابيب مشع بشكل مستمر: تعمل التشغيل على درجة الحرارة العالية على المدى الطويل على تشوه الزحف ، ويجب مراقبة توزيع درجة الحرارة وتوسيع المواد بانتظام.

* لوحة التحميل والتفريغ عالية التردد: الصدمة الحرارية المتكررة تؤدي إلى تشققات التعب الحرارية ، وتحتاج إلى إضافة روابط التحكم في التبريد وروابط مراقبة الكراك إلى الصيانة اليومية.

* المكره للمروحة: تتأثر بتدفق الهواء عالي السرعة والحمل الحراري ، من الضروري تنظيف مقياس أكسيد ورواسب الكربون بانتظام لمنع تلف الاهتزاز الناتج عن الخلل.

يعد الإعداد المعقول لدورات الصيانة وتقييم الحياة المتبقية استراتيجيات فعالة لتحسين دورة الاستخدام الاقتصادي للملحقات.

قيمة التكيف ومسار التآزر التقني للملحقات المخصصة

على الرغم من أن الملحقات الموحدة يمكن أن تقلل من التكاليف ، إلا أنها في بعض الأحيان لا يمكنها تحقيق أفضل توازن بين الكفاءة الحرارية والحياة لمسارات العمليات المحددة أو أنواع الأفران الخاصة أو قطع عمل مخصصة. تتمتع الملحقات المخصصة بمزايا تكيفية واضحة في التحسين الهيكلي ، وتعديل المواد ، ومسارات عملية المطابقة.

على سبيل المثال ، يمكن أن يحسن نظام القوس الذي تم تكوينه لإنتاج المعالجة الحرارية الصغيرة ذات الدُفعة الصغيرة متعددة الفرق كفاءة التثبيت من خلال مزيج معياري ويقلل من انحراف المعالجة الحرارية الناجم عن عدم تطابق الشكل. يمكن أن تعمل الشماعات المستخدمة في بعض قطع العمل الكبيرة الرافعة على تحسين تخطيط آذان الرفع وتوزيع الإجهاد من خلال التحليل الهيكلي للعناصر المحدودة لتجنب تشوه الانحناء أثناء التشغيل.

لدى Dongmingguan Special Metal Manufacturing Co. ، Ltd. قدرات تخصيص قوية في هذا الصدد. من خلال الجمع بين عملية الصب الدقيقة ، والمرب المركزي وإنتاج EPC ، يمكن أن يدرك تصميم وإنتاج الاتجاه وفقًا لاحتياجات العملاء وتحسين القدرة على التكيف مع المطابقة الشاملة.

اتجاه التطوير وتراكم التكنولوجيا لتوطين أجزاء فرن المعالجة الحرارية

مع تطور المعالجة الحرارية المحلية ، وصناعات المعادن والصناعات البتروكيماوية ، يتزايد الطلب على إكسسوارات الفرن عالية الأداء. لفترة طويلة في الماضي ، اعتمدت بعض الأجزاء الراقية على الواردات ، ولكن الآن ، تحقق المزيد والمزيد من الشركات مثل Dongmingguan الاستبدال المحلي تدريجياً من خلال تراكم التكنولوجيا وتحسين عملية الإنتاج.

يتيح تحسين النضج التقني في دقة الدقة ، والتحكم في السبائك ، وعملية المعالجة الحرارية وغيرها من الروابط المصنعة المحلية توفير حلول منتجات أكثر استقرارًا وقابلة للتكيف. يوفر هذا أيضًا دعمًا قويًا للتحكم العام في تكاليف الصيانة والاستجابة السريعة لمعدات معالجة الحرارة.

كيفية اختيار المادة المناسبة لقطع فرن المعالجة الحرارية وفقًا لبيئة الاستخدام

منطق التكيف المادي في بيئة درجات الحرارة العالية

في معظم أفران المعالجة الحرارية ، تحتاج أجزاء فرن المعالجة الحرارية إلى تحمل التشغيل على المدى الطويل أو حتى مستمر في درجة الحرارة العالية ، وغالبًا ما تكون درجة الحرارة بين 800 ℃ و 1200 ℃. في هذا الوقت ، تصبح قوة درجة الحرارة العالية ومقاومة الزحف وخصائص التمدد الحراري للمادة المؤشرات الأساسية لاختيار المواد.

*المواد القابلة للتطبيق: الصلب المقاوم للحرارة يمثله سبيكة Fe-Cr-Ni (مثل HK40 و HU و HT و HP Series) ، مع مقاومة جيدة للأكسدة عالية درجة الحرارة والبنية التنظيمية المستقرة.

*الأجزاء المطبقة: لوحة أسفل الفرن ، أنبوب الإشعاع ، خزان غامض ، شماعات وأجزاء أخرى معرضة لمنطقة درجة الحرارة العالية للفرن لفترة طويلة.

*متطلبات الأداء الرئيسية: معامل التمدد الحراري المستقر لتجنب الشقوق الحرارية ، وقوة العائد العالية لمنع التشوه الهيكلي ، ومقاومة زحف لدعم الأحمال ذات درجة الحرارة عالية الأجل.

متطلبات مقاومة الأكسدة في الجو المؤكسد

في معدات المعالجة الحرارية مثل أفران هواء الضغط الجوي وأفران المقاومة ، تعمل الأكسجين ودرجة الحرارة العالية معًا لتشكيل مقياس أكسيد على سطح المعدن. سوف يتسبب الأكسدة المتكررة والتقشير في تغييرات في الأبعاد الهيكلية وحتى تسبب كسور مكون.

*المواد القابلة للتطبيق: سبائك الكروم العالية (مثل محتوى CR أعلى من 20 ٪) ، يمكن للكروم أن يشكل بسرعة طبقة واقية cr₂o₃ في درجة حرارة عالية ، مما يقلل من معدل الأكسدة الإضافي.

*الأجزاء القابلة للتطبيق: أنابيب الغمد ، قذائف الموقد ، حواجز النار والأجزاء الأخرى المعرضة لجو الهواء في الفرن.

*اقتراحات اختيار المواد: حدد سبائك مع محتوى كروم لا يقل عن 25 ٪ ومحتوى النيكل المعتدل لأخذ في الاعتبار كل من خصائص القوة الحرارية والقوة الحرارية.

مقاومة المكربن في الجو الغني بالكربون أو المكربن

في أفران المكربن وأفران الغلاف الجوي ، يكون الجو غنيًا بمصادر الكربون (مثل CO ، CH₄ ، وما إلى ذلك) ، والتي يمكن أن تسبب بسهولة تفاعل الكربنة على سطح أجزاء فرن المعالجة الحرارية في درجات حرارة عالية ، مما يؤدي إلى تكوين مراحل صلبة وهشة ، مما يسبب التكسير ، والتقشير وغيرها من الأضرار.

*المواد القابلة للتطبيق: مواد سبيكة ذات محتوى عالي الألمنيوم أو السيليكون ، مثل HP-MA (سبيكة معدلة) ، سبائك السيليكون العالية ، إلخ.

*الأجزاء القابلة للتطبيق: خزانات الخمس ، وأنابيب الإشعاع ، والدروع الحرارية ، ودافعة المروحة والأجزاء الأخرى الموجودة في الجو المكربن لفترة طويلة.

*طريقة الحماية: الجمع بين طلاء السيراميك أو عملية الطلاء المركبة لتحسين مقاومة الكربنة ؛ تجنب الزوايا الحادة وسمك غير متساو في التصميم لتقليل تراكم الإجهاد الحراري.

مقاومة التآكل في الجو المحتوي على الكبريت أو البيئة الحمضية

قد تحتوي بعض أفران المعالجة الحرارية المستخدمة في البتروكيماويات والصهر والصناعات الأخرى على وسائط تآكل مثل SO₂ أو H₂s أو غاز المداخن الحمضي في جوها ، مما قد يسبب بسهولة تآكل الإجهاد أو التآكل بين الحبيبية للمعادن.

*المواد القابلة للتطبيق: السبائك المستندة إلى النيكل (مثل Inconel 600 ، 601 ، 625) أو فولاذ السبائك المحتوية على الموليبدينوم ، والتي لها استقرار أفضل في البيئات الكبريتية.

*الأجزاء القابلة للتطبيق: أنابيب توجيه فرن تحميص أنابيب ، والقنوات الهوائية ، وأنابيب تبادل الجو وغيرها من الأجزاء التي تتلامس مع غازات الكبريت أو الحمض.

*اقتراحات التصميم: تجنب مستويات عالية من عناصر الحديد أو الشوائب في المادة ، مع ضمان جودة المعالجة السطحية المادية وتقليل نقطة انطلاق التآكل.

مقاومة للإرهاق الحراري في بيئة ذات دورات حرارية متكررة

التدفئة والتبريد الدورية هي إيقاع تشغيل شائع لأفران المعالجة الحرارية ، وخاصة في الأفران المتقطعة التي تعالج قطع العمل على دفعات. يمكن أن تسبب هذه الدورة الحرارية المتكررة التعب الحراري ، والتشققات ، والتشوه الهيكلي ، وحتى الكسر.

* المواد القابلة للتطبيق: سبيكة الصب مع مقاومة التعب الحرارية القوية ، مثل سلسلة HT و HP المقاومة للحرارة ، وخاصة المواد ذات بنية دقيقة وعدد قليل من العيوب الصب.

* الأجزاء القابلة للتطبيق: دعم باب الفرن ، شماعات ، مقاعد عجلة الفرن ، أقواس نظام الرفع والأجزاء الأخرى التي تتأثر بشكل متكرر بالتناوب بالحرارة والبرد.

* استراتيجية اختيار المواد: بالإضافة إلى المادة نفسها ، فإن جودة عملية الصب مهمة للغاية أيضًا. على سبيل المثال ، يمكن أن يقلل استخدام عملية صب الاستثمار أو عمليات صب الرغوة المفقودة من العيوب مثل ثقوب الرمل والمسامات وثقوب الانكماش ، وما إلى ذلك ، مما يساعد على تحسين عمر التعب للمكونات.

التكيف المزدوج للصدمة الميكانيكية والحرارية في بيئة تدفق الهواء عالي السرعة

بالإضافة إلى مقاومة درجات الحرارة العالية ، يجب على المكونات في نظام مروحة فرن المعالجة الحرارية أيضًا تحمل التأثيرات المشتركة للدوران عالي السرعة وتأثير تدفق الهواء وتغيرات درجة الحرارة المفاجئة.

* المواد القابلة للتطبيق: سبائك الكروم-نيكل عالية القوة أو مواد نيكل-كروموم-موليبدينوم التي تحافظ على قوة ميكانيكية عالية ومقاومة للتآكل في درجات حرارة عالية.

* الأجزاء القابلة للتطبيق: متداخلين للمروحة ، أغلفة التوجيه ، واتصالات القناة الهوائية ، إلخ.

*اقتراحات التعزيز: التعاون مع تصميم التوازن الديناميكي الميكانيكي ، وتعزيز التحكم في كثافة الصب وعلاج ما بعد الحرارة الضروري (مثل معالجة المحلول) لتحقيق الاستقرار في البنية المجهرية وتحسين تحمل الصدمة الحرارية.

اعتبارات اختيار المواد عند الاتصال بوسائل التبريد

يجب الاتصال بانتظام بانتظام أجزاء الفرن المعالجة الحرارية بمنتجة بمياه التبريد أو الزيت أو الغاز ، مثل بكرات الفرن وأنابيب التبريد وأجزاء أخرى. التغيرات الحادة في درجة الحرارة سوف تسريع تراكم الإجهاد الحراري. في الوقت نفسه ، ستؤدي الشوائب في وسط التبريد إلى تآكل سطح المادة.

*المواد القابلة للتطبيق: الفولاذ المقاوم للصدأ الأوستنيتي مثل 304 ، 316L ، أو الصلب العالي من سبيكة الكروم-ميليبدينوم ، والذي يحتوي على مقاومة جيدة للمقاومة ومقاومة التآكل ضمن نطاق درجة حرارة معينة.

*الأجزاء التطبيقية: صينية مدخل غرفة التبريد ، أجزاء آلية النقل بعد المعالجة الحرارية ، هيكل دليل في معدات تبريد الهواء القسري ، إلخ.

*اقتراحات أخرى: يمكن دمج تقنية المعالجة السطحية المقاومة للارتداء (مثل رش السطح ، وعلاج التصلب) لإبطاء معدل التآكل وتحسين المتانة الكلية.

استراتيجية اختيار المواد إلى جانب خصائص عملية الصب

بالإضافة إلى العوامل البيئية ، فإن عملية تصنيع أجزاء فرن المعالجة الحرارية هي أيضًا عاملة مهمة تؤثر على اختيار المواد. على سبيل المثال ، يعد صب الطرد المركزي مناسبًا للأجزاء ذات الجدران ذات القوة العالية ، في حين أن عملية الاستثمار مناسبة للأجزاء الصغيرة ذات التفاصيل المعقدة. يمكن لمطابقة المواد والعمليات تحسين جودة الصب والموثوقية.

* صب الاستثمار: مناسبة للأجزاء الصغيرة ذات التفاصيل المعقدة ، مثل الفوهات والأغماد ، والمواد المعمول بها ، تشمل الفولاذ المقاوم للصدأ المقاوم للحرارة (مثل CF8M).

* EPC Lost Foam Casting: مناسبة للأجزاء الهيكلية المعقدة المتوسطة والكبيرة ، مثل المشجعين وأنابيب الإشعاع ، المناسبة لسبائك الكروم-نيكل عالية.

* صب الرمال الراتنج: يستخدم في الأجزاء الثقيلة أو الأجزاء الهيكلية البسيطة ، مثل أطباق وأسفل الفرن ، غالبًا ما تستخدم سبائك سلسلة HT أو HP.

عند اختيار المواد ، لا ينبغي إحالة المتطلبات البيئية فقط ، ولكن يجب أيضًا النظر في القدرة على التكيف مع عملية التكيف لتقليل معدل الخلل في عملية التصنيع.

تآزر إمكانات المطابقة الشاملة والخدمة المحلية

عند اختيار مواد أجزاء الفرن المعالجة بالحرارة ، إذا كان يمكن دمج إمكانيات عملية الصب وتجربة خدمة ما بعد البيع للموردين المحليين ، فسيكون ذلك أكثر ملاءمة لتحقيق المطابقة طويلة الأجل بين المواد وبيئات التطبيق.

على سبيل المثال ، لدى شركة Wuxi Dongmingguan الخاصة التصنيع المعدنية ، Ltd. قدرات صب متعددة مثل صب الاستثمار ، وصب الرغوة المفقودة EPC ، وصب الرمال الراتنج ، ويمكن تخصيص تركيبات المواد والتصميمات الهيكلية على أساس الخصائص البيئية للعميل. يساعد هذا النموذج المتكامل للمواد والتصميم والصب والخدمات في تقصير دورة التكيف وتحسين كفاءة الاستخدام.

|  |

تحليل تأثير أجزاء فرن المعالجة الحرارية على حياة المعدات وكفاءة التشغيل

التأثير المباشر لخصائص المواد المكونة على عمر الخدمة

تكون مكونات فرن المعالجة الحرارية في الغالب في بيئات درجات الحرارة العالية ، والخصائص الفيزيائية والكيميائية والميكانيكية لمواد مختلفة تحدد عمر خدمتها ووضع الفشل.

*قوة المواد واستقرار درجة الحرارة العالية: إذا كانت المادة المحددة تحتوي على معدل زحف مرتفع أو أداء ضعيف في التعب الحراري في درجة حرارة عالية ، فمن السهل التشوه والتكسير في وقت قصير ، مما يسبب فشل المكون ، مما يؤثر على توحيد درجة الحرارة في الفرن وجودة معالجة قطعة العمل.

*مقاومة التآكل ومقاومة الأكسدة: إذا كان هناك جو قابل للتأكسد أو الكربون النيتروجين في الفرن ، فإن مقاومة المادة للتآكل الكيميائي ترتبط ارتباطًا مباشرًا باستقرار السطح وحياة المكون. ظواهر التآكل مثل الكربنة ، والأكسدة ، والكبريتات سوف تسرع شيخوخة المواد.

تحسين تصميم السبائك بشكل مناسب ، مثل إضافة عناصر مثل الألومنيوم والكروم والنيكل والموليبدينوم ، لتحسين مقاومة تآكل المعادن ومقاومة التشوه الحراري سيساعد على إطالة عمر المكون.

التأثير التآزري لهيكل تصميم الملحقات على كفاءة التشغيل

ما إذا كان التصميم الهيكلي لأجزاء فرن المعالجة الحرارية هو معقول يحدد أداء أنظمة متعددة مثل توزيع الحرارة ومسار تدفق الهواء وحالة الحمل في الفرن.

*توصيل الحرارة وكفاءة الدورة الدموية في الغلاف الجوي: على سبيل المثال ، إذا تم تصميم خزان الخرف وأنبوب الإشعاع والدرع الحراري والهياكل الأخرى بشكل معقول ، فيمكنهم نقل الحرارة بالتساوي ، وتجنب ارتفاع درجة الحرارة المحلية ، وتحسين الكفاءة الحرارية وتقليل استهلاك الوقود أو الكهرباء.

*سيارة الفرن ، صينية ، وهيكل شماعات: يجب أن يكون لديهم قوة كافية ووزن خفيف لتقليل القصور الذاتي الحراري ، وزيادة معدل التدفئة ، وتقليل وقت التبريد ، وبالتالي تحسين دورة المعالجة الحرارية بأكملها.

إذا تم اعتماد الأفكار المعيارية أو الهياكل القابلة للاستبدال جزئيًا في التصميم ، فيمكنها أيضًا تحسين راحة الصيانة واستمرارية التشغيل.

تأثير مستوى عملية التصنيع على استقرار الأداء

تعد عملية تصنيع أجزاء فرن المعالجة الحرارية ، مثل الصب والمعالجة الحرارية واللحام ، الخطوة الرئيسية لتحديد أداء الخدمة الفعلي.

*تؤثر عيوب الصب على السلامة الهيكلية: قد تصبح عيوب الصب مثل المسام ، والانكماش ، وإدراج الخبث ، والتشققات نقاط تركيز الإجهاد أثناء الاستخدام ، مما يسبب كسرًا مبكرًا للأجزاء تحت درجة حرارة عالية أو حمل.

*تؤثر حالة المعالجة الحرارية على الخواص التنظيمية: قد تتسبب عملية معالجة الحرارة غير السليمة في الحبوب الخشنة والتنظيم الهش للمواد ، مما يقلل من مقاومة الصدمة الحرارية.

يعد اختيار عمليات التصنيع المناسبة (مثل صب الاستثمار ، صب الرمال الراتنج ، صب الطرد المركزي ، وما إلى ذلك) وتعزيز مراقبة الجودة أساسًا لضمان موثوقية تشغيل المكونات.

تأثير صعوبة صيانة المكون على استمرارية الإنتاج

في محطات المعالجة الحرارية ، تؤثر تردد الصيانة وراحة استبدال المكونات بشكل مباشر على استقرار تشغيل المعدات واستمرارية خطوط الإنتاج.

* يؤثر هشاشة المكون على تردد الصيانة: إذا كان تصميم الملحقات غير معقول أو أن اختيار المواد غير مناسب ، فقد يحدث صيانة متكررة أو حتى إيقاف تشغيل الفرن بالكامل ، مما يؤثر على كفاءة إنتاج الدُفعات.

* تصميم الهيكل القابل للاستبدال: إن استخدام المكونات الإضافية أو الهيكل المدمج يجعل دورة الاستبدال لبعض الأجزاء الضعيفة أقصر والعملية أكثر ملاءمة ، مما يمكن أن يقلل من تكلفة الصيانة ووقت التدخل اليدوي للفرن بأكمله.

إن توسيع دورة الصيانة للمكونات وتقليل مخاطر إغلاق الطوارئ يفضي إلى تحسين معدل بدء التشغيل الإجمالي للمعدات.

التأثير غير المباشر للكفاءة الحرارية واستهلاك الطاقة

الموصلية الحرارية وخصائص الجمود الحراري للبعض أجزاء فرن المعالجة الحرارية سيؤثر على الكفاءة الحرارية واستخدام الطاقة لجسم الفرن.

*تم تسخين الأجزاء الثقيلة ببطء: إذا تم تصميم اللوحة السفلية ، وقوس طبقة العزل ، وما إلى ذلك ، فسيزيد من وقت التدفئة للفرن ويسبب نفايات الطاقة.

*أجزاء التوصيل الحراري العالي تعمل على تحسين مسار نقل الحرارة: على سبيل المثال ، الموصلية الحرارية لمواد المكونات مثل أنابيب الإشعاع والقنوات الهوائية عالية وتصميم الموصلية الحرارية معقولة ، مما يساعد على تحسين كفاءة الاستخدام الحراري.

من خلال تحسين المواد ، وتقليل الوزن الهيكلي والمعالجة السطحية ، يمكن تحسين سرعة الاستجابة الحرارية للفرن دون التضحية بالقوة ، وبالتالي تقليل استهلاك الطاقة.

تأثير مقاومة تشوه الحرارة على الاستقرار الهيكلي للمعدات

بعد تشغيل درجات الحرارة العالية على المدى الطويل ، قد يشوه جسم الفرن ، ينحني ، خلع ، وما إلى ذلك ، وبالتالي تدمير سلامة الهيكل والتسبب في تشغيل غير طبيعي.

*التحكم في تشوه لوحة أسفل الفرن وإطار الفرن: إذا كانت هذه الأجزاء تشوه بسبب التمدد الحراري غير المتكافئ ، فسيؤثر ذلك على تسطيح وسلامة تحميل قطعة العمل.

*استقرار الحمل من الرافعة والبليت: سيؤدي التشوه الحراري الشديد إلى سقوط أو تصادم قطعة العمل ، مما يزيد من مخاطر السلامة وفقدان المعدات.

يمكن أن يؤدي اختيار مزيج من المواد مع معدل التوسع الحراري المنخفض والصلابة الهيكلية القوية ، وإجراء تصميم دعم معقول ، إلى تأخير حدوث عدم استقرار المعدات بشكل فعال.

فشل التعب في ظل ظروف الدورة الحرارية

بعد مئات دورات درجات الحرارة ، تكون أجزاء فرن المعالجة الحرارية عرضة لشقوق التعب الحراري أو حتى الكسور ، والتي تصبح السبب الجذري للتوقف عن التوقف عن المعدات غير المخطط لها.

*تفاعلات السلسلة الناتجة عن كسور المكونات: مثل تكسير الأقواس ، وخلل المكره للمروحة ، تمزق أنبوب الإشعاع ، وما إلى ذلك ، والتي لا تؤثر فقط على استقرار التحكم في درجة الحرارة ، ولكن قد يعرض أيضًا نوعية العمل والسلامة الشخصية.

*استراتيجية تصميم مكافحة الأهمية: في الأجزاء التي يتغير فيها الإجهاد الحراري بشكل متكرر ، يجب اختيار المواد ذات المقاومة الحرارية القوية للتعب الحراري ، ويجب تجنب أجزاء تركيز الإجهاد مثل الزوايا الحادة والطفرات قدر الإمكان.

يعد تعزيز تقييم حياة التعب للمكونات وسيلة فعالة لتمديد دورة إصلاح المعدات وتحسين موثوقية النظام.

تأثير التكيف في الغلاف الجوي للفرن وتوافق المواد

بالنسبة لأنواع مختلفة من أجواء فرن المعالجة الحرارية (مثل الغاز الواقي ، غاز الكربن ، غاز تحلل الأمونيا ، وما إلى ذلك) ، يجب أن يتمتع باختيار أجزاء الفرن المعالجة بالحرارة قدرة جيدة على التكيف.

*الفشل المادي الناجم عن عدم تطابق الغلاف الجوي: قد تفشل مواد مختارة بشكل غير صحيح بسبب الكربنة ، والكربنة ، والأكسدة ، وحتى تلوث قطع العمل المعالجة بالحرارة.

*أهمية مواد الاقتران والعمليات: على سبيل المثال ، تعد سبائك النيكل الغنية بالكروم مناسبة للأجواء المؤكسدة ، وسبائك السيليكون والألومين مناسبة لبيئات الفرن المكبنة ذات الإمكانات الكربونية العالية.

يحتاج تصميم المواد والعمليات إلى النظر في متطلبات تكييف الجو من المصدر لضمان استقرار العملية واتساق المنتج.

تأثير التكلفة وتوازن الحياة على معدل عائد الاستثمار في المعدات

في اختيار إكسسوارات المعدات ، قد تؤدي فقط إلى تكلفة الشراء الأولية إلى استبدال متكرر وتكاليف الصيانة المرتفعة ، والتي لا تؤدي إلى التحكم في التكاليف على المدى الطويل.

* استراتيجية فعالة من حيث التكلفة: يمكن أن يحقق اختيار المواد من منتصف إلى أعلى وعمليات الصب الناضجة ضمن نطاق سعر معقول عمرًا أطول للخدمة وتردد بديل سنوي أقل.

* تفكير إدارة دورة الحياة الكاملة: بدءًا من عملية التصميم الكاملة لتصنيع التصنيع ، يجب إنشاء نموذج دورة حياة مكون لزيادة قيمة استثمار المعدات إلى الحد الأقصى.

في خطوط إنتاج المعالجة الحرارية واسعة النطاق ، فإن تحسين نسبة عائد الاستثمار لمكافحة أجزاء فرن المعالجة الحرارية والأداء سيساعد على تحسين الكفاءة التشغيلية بشكل عام.

مناقشة حول المتطلبات المتنوعة للصناعات المختلفة على أداء أجزاء فرن المعالجة الحرارية

صناعة المعادن: مقاومة درجات الحرارة العالية ومقاومة التآكل هي المتطلبات الأساسية

تستخدم معدات المعالجة الحرارية في صناعة المعادن بشكل رئيسي في التسلد ، وتطبيع وتخفيف المواد مثل الفولاذ والسبائك المهرجانات. بيئة المعالجة الحرارية لها درجة حرارة عالية ، وقت طويل ووسائط معقدة.

*متطلبات المواد: يجب أن يكون لها قوة عالية في درجة الحرارة ومقاومة زحف ، وسبائك الكروم-نيكل العالي ، والفولاذ المقاوم للصدأ الأوستنيتي وغالبا ما تستخدم مواد أخرى.

*البيئة المسببة للتآكل: تستخدم بعض أجسام الفرن أجواء تحتوي على الكبريت أو تحتوي على الكلور ، مما يتطلب إكسسوارات للحصول على مقاومة تآكل قوية لمنع تقشير الأكسدة وتكسير السطح.

*التركيز الهيكلي: التركيز على القوة الهيكلية والتحكم في تشوه خزانات الفرن ، وخزانات الغطس ، وأنابيب الإشعاع وأقواس الحمل لضمان التدفئة الموحدة من قطع العمل في الفرن.

تتمتع الصناعة بتوقعات عالية لفواصل التشغيل والصيانة من الملحقات ، وعادة ما تفضل المكونات الكبيرة ذات درجة الحرارة العالية التي تم تصويرها بواسطة صب الطرد المركزي أو صب الرمال الراتنج.

صناعة السيارات: دقة الأبعاد ومتطلبات التوحيد الحراري بارز

تُستخدم المعالجة الحرارية في صناعة السيارات في الغالب لتقوية السطح والتحسين التنظيمي للأجزاء الميكانيكية مثل التروس ، والأعمدة ، وقضبان التوصيل ، والعمود المرفقية ، وما إلى ذلك. مجموعة الإنتاج كبيرة ، ومتطلبات الإيقاع واتساق المنتج عالية.

* التركيز على الكفاءة الحرارية: تحتاج الملحقات إلى المساعدة في تحسين كفاءة تبادل الحرارة في الفرن ، وتقصير وقت التدفئة والعزل ، وتحسين الإيقاع الإجمالي.

* بنية خفيفة الوزن: يجب أن تأخذ المنصات الشائعة الاستخدام ، والسكاعات ، والإطارات والمكونات الأخرى في الاعتبار كل من القوة والخفة ، وتقليل القصور الذاتي الحراري ، وتسهيل التحميل الآلي وإعادة التدوير.

* القدرة على التكيف في الغلاف الجوي: يجب تشغيل عمليات المعالجة الحرارية مثل الكربنة والكربون في جو يتم التحكم فيه ، مما يتطلب مكونات القدرة على التكيف القوية مع الغلاف الجوي وليس عرضة لتشوه الطبقة.

تفضل صناعة السيارات عادة تكوينات المكونات المعيارية والموحدة للغاية لتلبية احتياجات تشغيل خط التجميع والاستبدال السريع.

صناعة البتروكيماويات: مقاومة التآكل الكيميائي والتقلبات الحرارية هي المفتاح

تستخدم صناعة البتروكيماويات على نطاق واسع أفران المعالجة الحرارية في روابط عملية درجات الحرارة العالية مثل الحفز والتكسير والتجديد. ظروف العمل معقدة والجو قابلة للتغيير ، مما يطرح تحديات خاصة لتجهيزات الفرن المعالجة بالحرارة.

* بيئة التآكل المعقدة: غالبًا ما تكون الأفران مصحوبة بمواد تآكل مثل كبريتيد الهيدروجين والكلور وبخار الماء. تحتاج المكونات إلى مقاومة قوية للتآكل ومقاومة مسحوق المعادن.

* الدورات الحرارية المتكررة: في العمليات المستمرة والمتقطعة ، غالبًا ما تكون درجة الحرارة والتبريد بالتناوب بشكل متكرر ، مما يتطلب مكونات أن يكون لها مقاومة قوية للتعب الحراري والصدمة الحرارية.

* اختيار المواد: استخدم الفولاذ المقاوم للحرارة عالياً (مثل HK40 ، سلسلة HP NB المعدلة) لتحسين الاستقرار الهيكلي وتوسيع دورة الحياة.

هذه الصناعات تولي اهتماما أكبر لاستقرار تكوين المواد واتساق عمر الخدمة من الملحقات للحد من التوقف غير المخطط لها.

صناعة الطيران: دقة التحكم ونظافة المواد أمران حاسمان

تهدف المعالجة الحرارية في حقل الفضاء في الغالب إلى سبائك التيتانيوم عالية القوة والسبائك القائمة على النيكل والمواد الأخرى. التحكم في العملية دقيق والمؤشرات التقنية للمعدات والاكسسوارات صارمة.

* اتساق التحكم في درجة الحرارة: تحتاج أجزاء فرن المعالجة الحرارية إلى ضمان توزيع موحد للحقول الحرارية في مناطق مختلفة من الفرن لتجنب انحرافات أداء المواد بسبب التدفئة المحلية غير المتكافئة.

* التحكم في التلوث: يتم تنفيذ بعض العمليات في الغلاف الجوي الفراغ أو الخامل ، ويتم تعيين معايير صارمة لمعدل degassing ، محتوى الأكسجين ، والتحكم في العناصر المتبقية السطحية للملحقات.

* التحكم في التشوه: تحتاج الصواني والشماعات إلى الحفاظ على الاستقرار الهندسي لفترة طويلة للتأكد من أن الشغل تحافظ على دقة الشكل والموضع أثناء المعالجة الحرارية.

تفضل صناعة الطيران التخصيص عالي الدقة والتوافق الفراغي والاستقرار على المدى الطويل لحلول تطوير الملحقات.

صناعة أدوات الأجهزة: كل من الدُفعة والاقتصاد

تتضمن صناعة الأجهزة عددًا كبيرًا من أنواع مختلفة من الأدوات والقوالب والسحابات وما إلى ذلك ، ومتطلبات المعالجة الحرارية موحدة نسبيًا ، لكن التركيز على الاقتصاد وسهولة التشغيل.

* التقييس الهيكلي: غالبًا ما يعتمد تصميم الملحقات على الشماعات الشاملة ، وأحزمة الشبكات ، والبكرات لتحسين كفاءة تحميل الفرن.

* التحكم في تكاليف الصيانة: دورة المعالجة الحرارية قصيرة ويتم تشغيل الجهاز بشكل متكرر ، مما يتطلب إكسسوارات للحصول على خصائص الاستبدال السريع والصيانة منخفضة التكلفة.

* متطلبات المقاومة للارتداء: يجب أن يكون لأجزاء دعم الشغل (مثل أحزمة الشبكات والصواني) مقاومة التآكل وتأثير مقاومة للتكيف مع التحميل والتفريغ المتكرر.

غالبًا ما تجمع الصناعة بين خطوط الإنتاج الفعلية للتصميم المبسط لإيجاد توازن بين الأداء والتكلفة.

صناعة الطاقة والطاقة: التركيز المتزامن على تحمل الحمل والموثوقية

في حقول الطاقة النووية ، والطاقة الحرارية ، وطاقة الرياح ، وما إلى ذلك ، غالبًا ما تستخدم أجزاء فرن المعالجة الحرارية للتسخين وتخفيف الأجزاء الهيكلية الكبيرة والأجزاء العالية.

*دعم الشغل كبير الحجم: يجب أن يكون للملحقات قدرة عالية الحمل والاستقرار الهيكلي للتعامل مع المعالجة ذات درجة الحرارة العالية من الشفاه الكبيرة ، الدوارات ، والأعمدة.

*التشغيل المستقر على المدى الطويل: معظم دورات المعالجة الحرارية طويلة وتتغيرات في درجات الحرارة بطيئة ، ولكن يتم وضع المتطلبات الأعلى على الاستقرار على المدى الطويل.

*السلامة والتوحيد: تحتاج هذه الصناعات إلى تلبية عوامل السلامة الأعلى والمواصفات القياسية ، مثل ISO أو المتطلبات المحددة للصناعة النووية.

يستخدم تصميم المكونات في الغالب مصبوب سبيكة عالية الجدران عالية الجدران ، ويحسن الاستقرار الشامل من خلال صب الطرد المركزي ، والتشكيل المتكامل ، وما إلى ذلك.

صناعة نقل السكك الحديدية: تعايش حياة التعب وتوازن المعالجة الحرارية

يتضمن مجال النقل للسكك الحديدية معالجة حرارية عالية التردد للمكونات مثل العجلات وأجزاء المقياس وأنظمة الفرامل ، والتي تضع متطلبات عالية على دقة مراقبة جودة المعالجة الحرارية.

*متطلبات التدفئة المتماثلة: قطع العمل هي في الغالب هياكل متماثلة المحور ، ويجب أن تكون أجزاء فرن المعالجة الحرارية قادرة على التعاون مع دوران الفرن أو نظام تسخين التقسيم لضمان التماثل.

*التحكم في حياة التعب: تحتاج أجزاء الخدمة على المدى الطويل إلى تحسين قوة التعب من خلال المعالجة الحرارية ، ويجب أن يكون بنية الملحقات مستقرة وليس من السهل تشوهها لتجنب الإجهاد السلبي أثناء عملية المعالجة.

* قمع ارتداء الأدوات: مكونات مثل الرافعات والأقراص الدوارة مطلوبة للحصول على مقاومة جيدة للارتداء والتسامح التعب تحت الاستخدام العالي للدورة.

تعتبر صناعة النقل بالسكك الحديدية حساسة بشكل خاص لعملية الاستنساخ واستقرار الجودة ، وغالبًا ما تقدم المحاكاة الرقمية ومحاكاة المجال الحراري للتحقق من أداء الملحقات.

|  |

مقاومة للحرارة ، مقاومة للارتداء ، ومقاومة للتآكل: أفكار اختيار المواد لأجزاء فرن المعالجة الحرارية

مقاومة الحرارة: نقطة البداية الأساسية لاختيار المواد

أول شيء هو وجه أجزاء الفرن المعالجة بالحرارة هو درجة حرارة عالية أو تغيرات دراسية عالية ومنخفضة في درجات الحرارة. مقاومة الحرارة الجيدة هي واحدة من الخصائص الأساسية.

*قوة درجة الحرارة العالية: لا تزال الأجزاء بحاجة إلى الحفاظ على قوة هيكلية معينة في ظل ظروف درجة الحرارة العالية لمنع التشوه أو الانهيار أو الزحف. عادة ما يتم استخدام النيكل العالي وسبائك الكروم عالية مثل HK و HT و HP من الفولاذ المقاومة للحرارة.

*مقاومة الأكسدة: يؤدي أكسدة درجة الحرارة العالية إلى تحجيم السطح ، والتقشير وحتى الأضرار الهيكلية. يجب أن يكون للمادة كثافة السطح واستقرار فيلم مقاومة الأكسدة ، مثل الفولاذ المقاوم للصدأ الأوستنيتي مع محتوى مرتفع CR.

*قدرة التعب الحراري: التدفئة المتكررة والتبريد يتسبب في توسيع المادة وتتقلصها ، وتشكيل الشقوق أو الكسور. يجب اختيار المواد ذات معامل التمدد الحراري الجيد وهيكل الحبوب المستقر.

عند اختيار المواد ، يجب أيضًا تنفيذ المطابقة المستهدفة بالاشتراك مع نوع الفرن (الغاز ، الفراغ ، حمام الملح ، إلخ) ودرجة حرارة العملية (700 ~ 1200 درجة مئوية).

مقاومة التآكل: مؤشر مهم للأجزاء الهيكلية الديناميكية

سيتم إخضاع بعض أجزاء فرن المعالجة الحرارية لآليات التآكل مثل الاحتكاك والتأثير والتداول أثناء التشغيل ، وخاصة أثناء التحميل المستمر أو النقل أو التقليب.

*الأجزاء النموذجية: مثل الصواني ، السلال المادية ، قضبان النقل ، بكرات ، أجهزة معلقة ، وما إلى ذلك ، عرضة للارتداء الميكانيكي وتلف التأثير.

*التدابير المضادة للمادة: غالبًا ما يتم استخدام فولاذ عالي الصدفة مع عناصر السبائك مثل MO و V و NB لتحسين مقاومة التآكل ؛ أو تطفو السطح السطحي ، يتم إجراء الرش الحراري ، المكربن ، وما إلى ذلك على السطح لتعزيز صلابة السطح.

*شكل التآكل: بما في ذلك التآكل اللاصقة ، التآكل المؤكسد وارتداء الجسيمات. يجب أن يكون للمواد قدرة جيدة على مقاومة الكراك وقدرة الانتعاش على الانتعاش لمنع تقشير التعب.

يجب أن ينظر تصميم مقاومة التآكل أيضًا في القوة الهيكلية للملحقات لتجنب التسلل العام مع زيادة الصلابة.

مقاومة التآكل: خط الدفاع الرئيسي في بيئة الجو

غالبًا ما تستخدم الأجواء المحددة في أفران المعالجة الحرارية ، مثل الأجواء التي يتم التحكم فيها ، وغاز تحلل الأمونيا ، والنترات ، والغازات المختلطة للكربون ، وما إلى ذلك. هذه البيئات تشكل تأثيرات تآكل معقدة على الملحقات.

*تأثير نوع الغلاف الجوي: الأجواء المكبنية ذات إمكانات الكربون الأعلى عرضة لتآكل الكربون ؛ أجواء الكلور أو الكبريتيد عرضة للتآكل وتآكل التوتر والتآكل بين الخلايا.

*استراتيجية استجابة المواد: تشمل المواد المقاومة للتآكل المستخدمة بشكل شائع سبائك CR/NI عالية (مثل In-800 ، IN-600) ، والفولاذ المقاوم للصدأ المزدوج ، والحديد الزهر المقاوم للتآكل.

*تكيف العملية: على سبيل المثال ، تجنب استخدام الفولاذ المقاوم للصدأ العادي في بيئات العلاج بالكربنة لأن انتشار الكربون في درجات حرارة عالية قد يتسبب في انقضان هيكلي.

يعتمد استقرار المواد المقاومة للتآكل على بنية فيلم السطح وتكوين السبائك. يجب تقييم وسيط المعالجة الحرارية المحددة ومنتجاتها المتقلبة قبل اختيار المواد.

تكوين المواد المتوازن في ظل ظروف عمل شاملة

في الاستخدام الفعلي ، لا تخضع أجزاء فرن المعالجة الحرارية فقط لتأثير واحد ، ولكن عادةً ما تخضع للتآكل والارتداء والضغط في درجات حرارة عالية.

*بيئة تآكل درجة حرارة عالية: على سبيل المثال ، عندما يتم تشغيل خزانات الخزانة وأنابيب الإشعاع في فرن من الغلاف الجوي مغلق ، تحتاج المواد إلى مراعاة كل من أكسدة درجة الحرارة العالية والتآكل. من الموثوقية أكثر موثوقية اختيار سلسلة Modified HK40 أو HP.

*بيئة ارتداء درجة الحرارة العالية: على سبيل المثال ، تتعرض قضبان السلسلة من أفران ناقل السلسلة لارتداء ميكانيكي وتعرض لدرجات حرارة عالية. غالبًا ما يتم استخدام معالجة الصلب أوسنيتي أو أوستنيكي عالية.

*شروط الاستخدام المتقطعة: عندما يتم بدء تشغيل الجهاز وتوقف المكونات بشكل متكرر ، تحتاج المكونات إلى تحمل التوسع الحراري الشديد والانكماش والتناوب الساخن والباردة. يجب اختيار مواد السبائك ذات معامل التمدد الحراري الصغير والاستقرار الحراري القوي.

عند التصميم ، ينبغي النظر في مخطط المواد المدمجة. باستخدام السبائك عالية الأداء للمكونات الأساسية والمزيد من المواد الفعالة من حيث التكلفة للمكونات غير الحرجة ، يمكن تحقيق التحكم الشامل في التكاليف.

فئات المواد الشائعة والتطبيقات النموذجية

وفقًا للصناعات وظروف العمل المختلفة ، فإن أنواع المواد الشائعة الاستخدام لأجزاء فرن المعالجة الحرارية هي كما يلي:

* الصلب المقاوم للحرارة (HK ، HT ، HP Series): مناسبة لأجسام الفرن ذات درجة الحرارة العالية ، أنابيب الإشعاع ، صواني ، خزانات غامض ، وما إلى ذلك ، مع أداء شامل متوازن.

* سبائك الكروم-نيكل عالية (مثل في 800 ساعة ، 600 سلسلة): مناسبة للأفران الفراغ أو البيئات الكربنة ، مع مقاومة الأكسدة القوية ومقاومة التآكل.

* الفولاذ المقاوم للصدأ الأوستنيتي (310s ، 304h ، إلخ): يستخدم على نطاق واسع في الأفران التي يتم التحكم فيها بالحرارة ، وشماعات ، وما إلى ذلك ، مع مراعاة كل من القوة والقدرة على التكوين.

* السيراميك والمواد المركبة: تستخدم في مناسبات عالية العزل وارتفاع حرارة المقاومة (مثل الأفران الكهربائية عالية الحرارة ، ومعدات التدفئة الحثية).

يجب استخدام مواد مختلفة في مجموعات معقولة وفقًا لموقع الاستخدام والإجهاد الهيكلي وتردد التشغيل لتقليل معدل الفشل وتردد الصيانة.

تأثير عملية القولبة على خصائص المواد

ستؤثر عملية إنتاج أجزاء فرن المعالجة الحرارية على أداء المواد ، ويجب مطابقة طريقة التصنيع وفقًا للغرض:

* صب الطرد المركزي: مناسبة للأنابيب الإشعاعية والأجزاء الأسطوانية ، مع بنية كثيفة ، قوة عالية ومقاومة تكسير حرارية جيدة.

* الصب الدقيق (صب الاستثمار/EPC): مناسبة للأجزاء الصغيرة ذات الهياكل المعقدة ، ودقة عالية الأبعاد ومجموعة واسعة من اختيار المواد.

* الصب الرملي الراتنج: مناسبة للأجزاء الهيكلية الكبيرة على شكل خاص ، يمكن استخدامها لتخصيص خزانات الغطس وأبواب الفرن والأقواس الهيكلية والأجزاء الأخرى.

بالإضافة إلى ذلك ، يمكن تحسين استقرار بنية السبائك ومقاومة الأكسدة من خلال علاج ما بعد الحرارة (مثل المحلول الصلب وعلاج الشيخوخة).

التوازن بين التكلفة ودورة الخدمة في اختيار المواد

على فرضية تلبية الأداء الأساسي ، يجب أن ينظر اختيار المواد أيضًا في تكلفة دورة الحياة واقتصاد الشراء والصيانة:

* التوازن بين دورة الاستثمار الأولي والاستبدال: على الرغم من أن مواد السبائك الراقية أكثر تكلفة ، إلا أنها تتمتع بعمر خدمة أطول ، مما قد يقلل من تردد الاستبدال وتكاليف العمالة.

*راحة الصيانة: يمكن تصميم بعض الأجزاء بهياكل قابلة للفصل والفولاذ المقاوم للصدأ التقليدي لتسهيل الاستبدال الجزئي وإصلاح اللحام في المستقبل.

*الحل المركب متعدد الطبقات: يتم استخدام طبقة أو طبقة الكسوة المقاومة للتآكل في الأجزاء الرئيسية ، وتكون الركيزة مصنوعة من مواد أكثر فعالية من حيث التكلفة ، مع مراعاة الأداء والاقتصاد.

يجب على الشركات المصنعة والمستخدمين تقييم استراتيجيات اختيار المواد بشكل شامل بناءً على شروط الاستخدام الفعلية وقيود الميزانية وموارد الصيانة.

اختيار المواد المنهجية والتطلعية

يعد اختيار المواد لأجزاء فرن المعالجة الحرارية مشروعًا منهجيًا ، يتطلب النظر الشامل للعوامل مثل درجة حرارة المعالجة الحرارية ، وتردد التشغيل ، ونوع الشغل ، وبيئة الغلاف الجوي. من خلال تكوين المواد المعقولة واختيار عملية التصنيع ، يمكن تمديد عمر خدمة الملحقات بشكل فعال ، ويمكن تقليل وقت تعطل الصيانة ، ويمكن تحسين استقرار تشغيل المعدات.

من خلال التطوير المستمر لسبائك درجات الحرارة العالية الجديدة والمواد الوظيفية المركبة ، وكذلك التطبيق الواسع النطاق لتقنيات المحاكاة العددية وتقنيات تحليل المجال الحراري ، يتطور اختيار المواد لأجزاء فرن المعالجة الحرارية تدريجياً نحو الذكاء والتخصيص. لم يعد اختيار المواد معيارًا واحدًا ، ولكن يجب أن يصبح رابطًا مهمًا في التحسين المنسق لتكنولوجيا المعدات وإيقاع الإنتاج وتكلفة التشغيل. إذا كانت هناك أنواع محددة للمعدات (مثل فرن حزام الشبكة ، أو فرن الحفرة ، أو فرن شعاع المشي) أو متطلبات المواد (مثل فولاذ النيتروجين العالي ، والسبائك الأرضية النادرة) التي يجب مناقشتها بعمق ، يمكن أيضًا إجراء مزيد من التوسع المستهدف.

مفتاح تحسين استقرار المعدات: اختيار معقول وصيانة أجزاء فرن المعالجة الحرارية

تحديات تحديد المواقع الوظيفية والاستخدام في أجزاء فرن معالجة الحرارة

عادةً ما تشمل أجزاء فرن المعالجة الحرارية صوانيًا ، وشماعات ، ورسائل ، وأنابيب الإشعاع ، والسلال ، والقضبان ، وأبواب الفرن ، وما إلى ذلك. تعمل هذه الأجزاء لفترة طويلة في أجواء عالية الحرارة ، ولا تخضع فقط لتأثير درجة الحرارة ، والحمل ، والتغيرات في الدورة الحرارية ، ولكنها تواجه أيضًا تحديات متعددة مثل التآكل والترتدي.

* تراكم الإجهاد في البيئات ذات درجة الحرارة العالية: عند التشغيل في منطقة درجة الحرارة العالية من 900 درجة مئوية ~ 1200 درجة مئوية ، يجب أن يكون للمواد المكونة مقاومة زحف حرارية جيدة واستقرار هيكلي.

* مشاكل التآكل البارزة في الغلاف الجوي: الأجواء التي يتم التحكم فيها في الفرن أو غاز تحلل الأمونيا أو غاز النيتريد أو حمام النترات سيؤدي إلى تآكل الكربون أو تآكل الكبريت أو تآكل الإجهاد على سطح الملحقات.

* مخاطر التعب الحراري ومخاطر التشوه: تتسع معدات المعالجة الحرارية وتتقلص بشكل متكرر أثناء عملية بدء التشغيل والإغلاق ، مما يسرع من التعب من الهيكل المعدني ويقلل من الحياة الهيكلية.

* تداخل العملية: بمجرد أن تفشل الملحقات أو تشوه ، فإنها ستؤثر بشكل مباشر على وضع الشغل ، وإيقاع الإرسال وتداول الغلاف الجوي ، مما يسبب تقلبات العملية.

يمكن ملاحظة أن استقرار أجزاء فرن المعالجة الحرارية ليس فقط مشكلة في التركيب الميكانيكي ، ولكن أيضًا مرتبط مباشرة بسلامة العملية وإيقاع الإنتاج.

اختيار المواد: الضمان الأساسي لاستقرار المعدات

اختيار المواد هو الخطوة الأولى للتشغيل المستقر لأجزاء فرن المعالجة الحرارية. أنواع الفرن المختلفة وظروف العملية لها متطلبات مختلفة لأداء المواد.

*سلسلة الصلب المقاومة للحرارة: مثل سلسلة HK40 و HP-NB و HT ، والتي غالباً ما تستخدم في الصواني ، وشماعات ، وأجزاء تتبع مع متطلبات القوة الهيكلية العالية ، ولديها قوة عالية في درجة الحرارة ومقاومة الأكسدة.

*سبائك النيكل العالي وسبائك الكروم العالية: مثل سلسلة في 800 و 600 ، لديها مقاومة تآكل أكثر استقرارًا ومقاومة المكربن في أفران الفراغ ، وبيئات الكربون العالية أو الكبريت.

*السيراميك والمواد المركبة: تستخدم لعزل الأجزاء أو عناصر التدفئة الحثية ، مع خصائص مثل العزل الكهربائي واستقرار درجة الحرارة العالية.

*مواد المعالجة السطحية: مثل سبائك السطح ، يمكن استخدام أطباق السيراميك السطحية أو الرش ، لتعزيز مقاومة التآكل المحلية أو مقاومة التآكل للأجزاء.

يجب تحسين مطابقة المواد المعقولة بناءً على معلمات مثل نوع الفرن ونطاق درجة الحرارة وأجواء العملية ووزن الشحن.

التصميم الهيكلي: الرابط الرئيسي لتحسين الاستقرار الميكانيكي

يحدد التصميم الهيكلي لأجزاء الفرن المعالجة بالحرارة أدائه المستقر مباشرة في بيئات درجة الحرارة العالية.

*مطابقة السماكة الهيكلية والتشوه: يمكن أن يحسن تصميم سماكة الجدار المعقول قدرة تحمل ويقلل من احتمال التشوه الحراري ؛ من السهل حرق سماكة الجدار الرقيقة جدًا ، ويسهل تسبب سمك الجدار السميك في تركيز الإجهاد الحراري.

*التصميم المعقول لقنوات السوائل: على سبيل المثال ، يجب أن يتجنب مسار الدورة الدموية للغاز في أنبوب الإشعاع ومساحة الدورة الدموية داخل الفرن الزوايا الميتة والمناطق المتراكمة للحد من الأضرار المحلية.

*مفهوم التصميم المعياري: من خلال تصميم إكسسوارات فرن المعالجة الحرارية كوحدات قابلة للاستبدال ، يتم تقليل تكلفة الصيانة الإجمالية والقدرة على التعافي بسرعة بعد تحسين الفشل.

*تنسيق معامل التوسع الحراري: يجب تجنب عدم تطابق التمدد الحراري بين المكونات المختلفة ، والفجوات المعقولة وطرق الاتصال لها تأثير إيجابي على التحكم في التوسع الحراري وإجهاد الانكماش.

يعزز التصميم الهيكلي العلمي مقاومة فشل أجزاء فرن المعالجة الحرارية بناءً على اختيار المواد.

أوضاع الأضرار النموذجية أثناء الاستخدام

أثناء التشغيل الفعلي ، ستعاني أجزاء فرن المعالجة الحرارية من أشكال مختلفة من الضرر ، والتي تحتاج إلى تحديدها ومنعها مسبقًا:

*تكسير التعب الحراري: بسبب التغيرات المتكررة في الدورات الساخنة والباردة ، تكون الشقوق الصغيرة عرضة في نقاط تركيز الإجهاد (مثل الزوايا واللحامات ونقاط الاتصال) ، والتي تتوسع تدريجياً إلى كسور.

* تشوه الزحف: عندما تعمل المكونات تحت إجهاد درجات الحرارة العالية لفترة طويلة ، يحدث تشوه بلاستيكي لا رجعة فيه ، مثل غرق الدرج ، الانحناء الشماعات ، إمالة عمود الدعم ، إلخ.

* ثقب التآكل: في أجواء الكبريت أو الكربون أو الكلور ، تكون بعض السبائك عرضة للتآكل بين الخلايا أو التآكل ، مما يؤدي إلى فقدان القوة المحلية أو التآكل.

* تقشير السطح أو التآكل: سطح المكونات يقشر أو يتأكسد أثناء احتكاك درجات الحرارة العالية ، مما يؤثر على الحمل الهيكلي وسلامة السطح.

إن تصنيف وإدارة هذه المشكلات النموذجية هو أساس صياغة استراتيجيات الصيانة.

استراتيجية الصيانة: التدبير الأساسي لضمان تشغيل المعدات على المدى الطويل

لا تمتد الصيانة المعقولة فقط حياة الملحقات ، ولكن يمكن أيضًا اكتشاف المخاطر المخفية مقدمًا وتجنب حوادث الإغلاق المفاجئة.

* الفحص المنتظم وحفظ السجلات: يوصى بفحص ومقارنة أبعاد الملحقات الرئيسية مثل السلال المادية ، والصواني ، وأنابيب الإشعاع ، وخزانات الخرف ، وما إلى ذلك على أساس ربع سنوي أو نصف سنوي ، وتسجيل علامات التشوه ، الشقوق ، إلخ.

* التنظيف السطحي وتجاهله: بالنسبة لأجزاء التشغيل على المدى الطويل ، يمكن إجراء تنظيف الجلد أكسيد ، أو إصلاح الرمل السطحي أو إصلاح الطلاء لتقليل معدل تراكم الأكسدة.

* معالجة التعب الحرارية: قبل الاستخدام ، يمكن "ترويض" الإجهاد الحراري عن طريق التدفئة ببطء والتبريد بمعدل يتم التحكم فيه لتأخير تكوين الشقوق الأولية.

* الإصلاح المحلي وإعادة التصنيع: بالنسبة للأجزاء ذات الشقوق الأولية أو التشوه الطفيف ، يمكن استخدام اللحام المحلي أو التصحيح أو تجديد المعالجة الحرارية لإعادة الاستخدام.

* إدارة دورة الاستبدال: يوصى بتعيين دورة بديلة للأجزاء الأساسية التي يتم استخدامها بشكل متكرر وتحمل الأحمال العالية ، وشراء قطع الغيار مقدمًا لتجنب التوقف المفاجئ.

سيساعد وضع "الصيانة" في مرحلة التخطيط مقدمًا على بناء نظام ضمان كامل لتشغيل المعدات المستقرة.

تجربة الاختيار والتشغيل والصيانة في الحالات الفعلية

إلى جانب سيناريوهات التطبيق الفعلية لمختلف الصناعات ، فإن ما يلي العديد من التجارب العملية النموذجية:

* صناعة البتروكيماويات: تتعرض إكسسوارات فرن التكسير عالية الحرارة لأجواء الهيدروكربون لفترة طويلة. يتم اختيار أنابيب سبيكة CR/NI عالية ، جنبا إلى جنب مع تنظيف decarburization الدوري وعلاج الصلب الإجهاد.

* خط المعالجة الحرارية للسيارات: تعتبر مشاكل التآكل والتشوه في الصواني والشماعات في أفران الخطوة بارزة. يتم تمديد عمر الخدمة من خلال تحسين سمك وتخطيط الأضلاع الهيكلي واستخدام السبائك المقاومة للارتداء.

* صناعة المعادن المسحوق: تتأثر المكونات الداخلية للأفران الفراغ إلى حد كبير بالصدمة الحرارية ، لذلك يتم استخدام التوسع المنخفض ومواد سبيكة عالية القوة ، ويتم التحكم في تكاليف الصيانة عن طريق استبدال الوحدة النمطية.

* مجال تصنيع الطيران: تتطلب المعالجة الحرارية لقطاعات العمل المعقدة توحيد درجات الحرارة في الفرن ، ويتم استخدام الأجزاء الهيكلية المنخفضة لصفحة الحرب ، ويتم تنفيذ نظام إدارة سجل الصيانة الدقيق.

تعكس هذه الحالات الأهمية المباشرة للاختيار والصيانة المعقولة لتحسين استقرار المعدات.

الاتجاه المستقبلي: دمج الإدارة الذكية التي يمكن تتبعها

مع تطوير التصنيع الرقمي ، تتطور إدارة أجزاء فرن المعالجة الحرارية أيضًا في اتجاه أكثر ذكاءً:

* بناء نظام التتبع المادي: سجل تكوين المواد وعملية الإنتاج وتاريخ التشغيل لكل مجموعة من الملحقات من خلال رموز QR أو علامات RFID لتحقيق قابلية تتبع الجودة.

* مراقبة بيانات التشغيل: الجمع بين نظام التحكم في درجة حرارة فرن المعالجة الحرارية مع معدات إدراك حالة الإكسسوارات لتحقيق درجة الحرارة والتوتر والاهتزاز وجمع البيانات الأخرى من المكونات الرئيسية.

* اقتراحات التنبؤ بالحياة واستبدالها: استخدم خوارزميات AI لتحليل تاريخ تشغيل الملحقات ، والتنبؤ بعقد الفشل المحتملة ، وتوفير دعم البيانات للتشغيل والصيانة.

* التصميم المعياري والموحد: تحسين كفاءة الاستبدال وتقليل الاعتماد على القوى العاملة الصيانة عن طريق صياغة معايير واجهة ملحق موحدة.

سيصبح وضع التشغيل والصيانة الذكي هذا اتجاهًا مهمًا لإدارة أجزاء فرن المعالجة الحرارية في المستقبل.

إدارة النظام هي الدعم الأساسي لاستقرار المعدات

يرتبط استقرار أجزاء فرن المعالجة الحرارية بالأداء الكلي لنظام المعالجة الحرارية. من اختيار المواد والتصميم الهيكلي إلى استخدام الإدارة والصيانة الذكية ، يتطلب كل رابط التفكير المنهجي والتحسين المنسق. من خلال مفاهيم الاختيار العلمي وأنظمة الصيانة المستمرة ، يمكن تحسين استقرار تشغيل المعدات بشكل كبير ، ويمكن تقليل خطر الإغلاق ، ويمكن رفع كفاءة الإنتاج المرتفعة وانخفاض تكاليف الصيانة إلى المؤسسات.

لم يتم تحقيق التشغيل المستقر لمعدات المعالجة الحرارية بين عشية وضحاها ، ولكن نتيجة التحسين المستمر في الممارسة والتحسين المستمر في الإدارة. الإدارة العلمية لقطع أجزاء الفرن المعالجة بالحرارة هي القوة الرئيسية لتعزيز التشغيل المستقر على المدى الطويل للمعدات.

- هل تتطلب الأنابيب المشعة مكونات داعمة أو أجهزة مانعة للتسرب أثناء التثبيت؟

- ما مدى سرعة تآكل أجزاء فرن المعالجة الحرارية أو تقادمها في ظل ظروف المعالجة المختلفة؟

- هل تحتوي صينية المعالجة الحرارية على فواصل أو طبقات أو هياكل دعم مصممة لتحسين كفاءة التراص؟

- لماذا تفشل الأجزاء ذات درجة الحرارة المرتفعة أولاً في أرضية المتجر؟

-

ما مدى سرعة تآكل أجزاء فرن المعالجة الحرارية أو تقادمها في ظل ظروف المعالجة المختلفة؟نظرة عامة على أجزاء أفران المعالجة الحرارية وبيئة تشغيلها تعتبر أجزاء أفران المعالجة الحرارية مكونات أساسية تحافظ على السلامة الهيكلية والكفاءة التشغيلية لمعدات المعالجة الحرارية. وتشمل هذه الأج...عرض المزيد من

-

هل تحتوي صينية المعالجة الحرارية على فواصل أو طبقات أو هياكل دعم مصممة لتحسين كفاءة التراص؟مقدمة لصواني المعالجة الحرارية تعد صواني المعالجة الحرارية مكونات أساسية في العمليات الصناعية حيث تخضع المعادن أو المواد الأخرى للتسخين أو التلدين أو التقسية. إنها توفر منصة ثابتة لحمل الأجزاء أ...عرض المزيد من

-

لماذا تفشل الأجزاء ذات درجة الحرارة المرتفعة أولاً في أرضية المتجر؟إذا دخلت إلى أي ورشة معالجة حرارية أو خط فرن، فسوف تسمع نفس الشكاوى عاجلاً أم آجلاً. تشوه الأجزاء. تركيبات الكراك. اللحامات تفشل في وقت سابق مما كان متوقعا. وفي أغلب الأحيان، المشكلة ليست في الفرن....عرض المزيد من

-

هل تمت معالجة الأنابيب الفولاذية المقاومة للحرارة مسبقًا لمنع الأكسدة أو التقشر الناتج عن درجات الحرارة العالية؟مقدمة لأنابيب الصلب المقاومة للحرارة الأنابيب الفولاذية المقاومة للحرارة هي مكونات متخصصة مصممة للعمل تحت ظروف درجات الحرارة العالية، وتستخدم عادة في صناعات مثل توليد الطاقة والبتروكيماويات والت...عرض المزيد من

-

هل تتعرض المسبوكات الفولاذية المقاومة للحرارة للتشوه أو التشقق في ظل ظروف درجات الحرارة العالية؟الخصائص المادية للمسبوكات الفولاذية المقاومة للحرارة تم تصميم المسبوكات الفولاذية المقاومة للحرارة خصيصًا لتحمل درجات الحرارة المرتفعة على مدى فترات طويلة مع الحفاظ على الاستقرار الميكانيكي. تُس...عرض المزيد من

English

English Español

Español عربى

عربى